AGV驱动电机扭矩计算与优化

发布时间:

2025-09-05

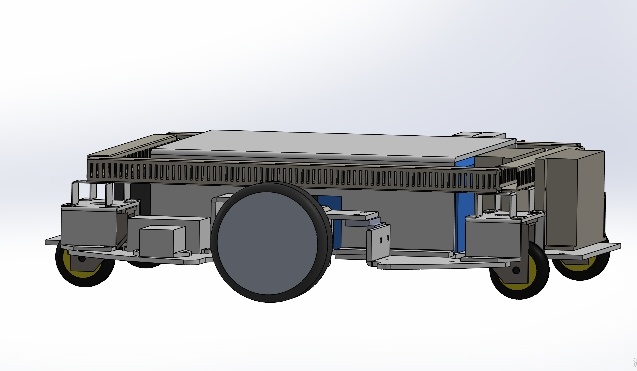

在高度自动化的汽车制造物流体系中,自动导引车(AGV)是实现高效、精准物料输送的关键装备。其中,双轮差动AGV凭借其灵活的机动性,成为复杂生产环境下的理想选择。而确保其稳定高效运行的核心,在于AGV驱动电机扭矩的精确计算与控制。

双轮差动结构力学特性与电机扭矩的关联

双轮差动AGV常采用三轮布局,兼顾了稳定性与灵活性。其力学特性随转向角度变化呈现显著规律:偏转角α从1°增至90°时,0.5cosα值递减,而K*sinα值递增。这一变化直接反映了驱动轮上力和扭矩的重新分配,决定了驱动电机在不同转向角度下的负载差异。因此,精确掌握该力学规律,是优化驱动电机输出策略、防止AGV打滑或侧翻、保障平稳运行的理论基础。

多工况下的AGV驱动电机扭矩计算与分析

在实际汽车制造车间中,AGV面临多种运行场景,这对驱动电机的扭矩输出提出了差异化要求。

圆弧转弯工况:此场景下,两驱动轮因转弯半径不同(如R₁=1199.76mm, R₂=-665.76mm),导致负载不均。示例中,两轮扭矩分别为36.77 N·M和9.94 N·M。这要求驱动电机的控制系统必须能够实现双轮扭矩的独立、精准控制,以确保AGV在狭窄通道中也能沿预定轨迹精确转弯。

原地转弯工况:这是对驱动电机扭矩输出能力的一大考验。该工况需克服极大阻力,示例中单轮扭矩需求达16.22 N·M。优异的电机性能和控制响应是AGV在有限空间内实现灵活转向的前提。

直线行驶工况:虽为常见状态,但仍需驱动电机提供持续稳定的扭矩(如30.29 N·M)以克服摩擦与负载阻力。稳定的扭矩是保证AGV匀速行驶、避免物料振动、提升运输质量的关键。

驱动电机选型与控制策略的实际优化

基于上述分析,AGV驱动电机的选型有了明确依据。需综合最大负载、典型速度、常用转弯半径等参数,选择具备足够扭矩输出与调速能力的电机型号。

更重要的是,通过先进的控制算法(如自适应控制)对驱动电机进行实时调节,可使其根据实际路况与载重自动优化扭矩输出。这不仅提升了运行效率与轨迹精度,也显著提高了能源利用效率,延长了电机使用寿命。

结论而言,AGV驱动电机扭矩的精确计算是实现车辆高性能运行的核心技术。对其进行深入理解与优化应用,是提升汽车制造物流系统自动化与智能化水平的关键环节。

更多资讯

微信:13802232914

邮箱:jimmy.tang@shtongpu.com

地址:江苏省南通市海门区滨江街道滨港大道2699号内63号楼

扫一扫 关注亿控智装备