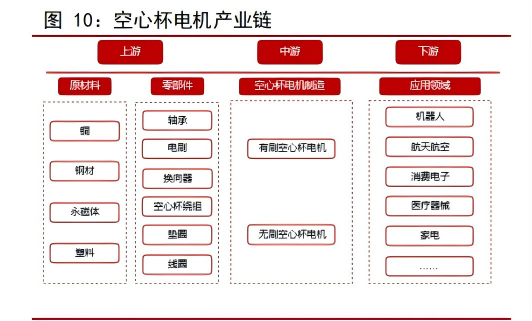

机器人运动控制双核进化:空心杯毫米级绕线工艺与无框力矩超高密度磁路技术深度拆解

发布时间:

2025-06-13

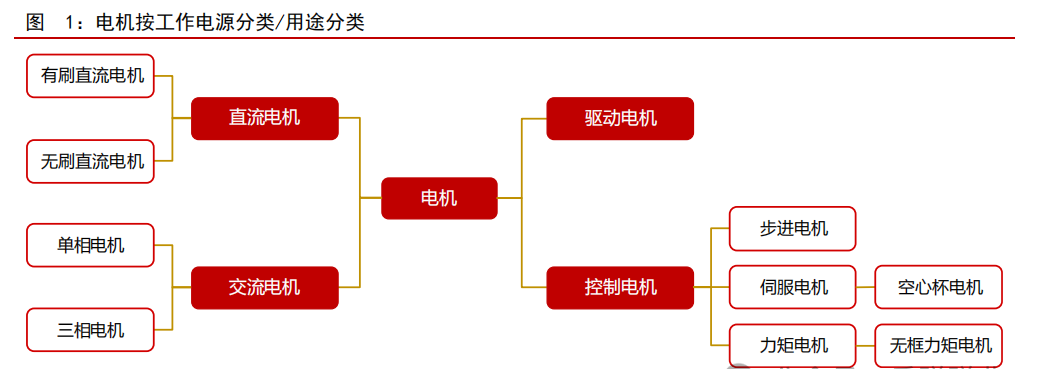

1. 电机技术体系的电磁革命

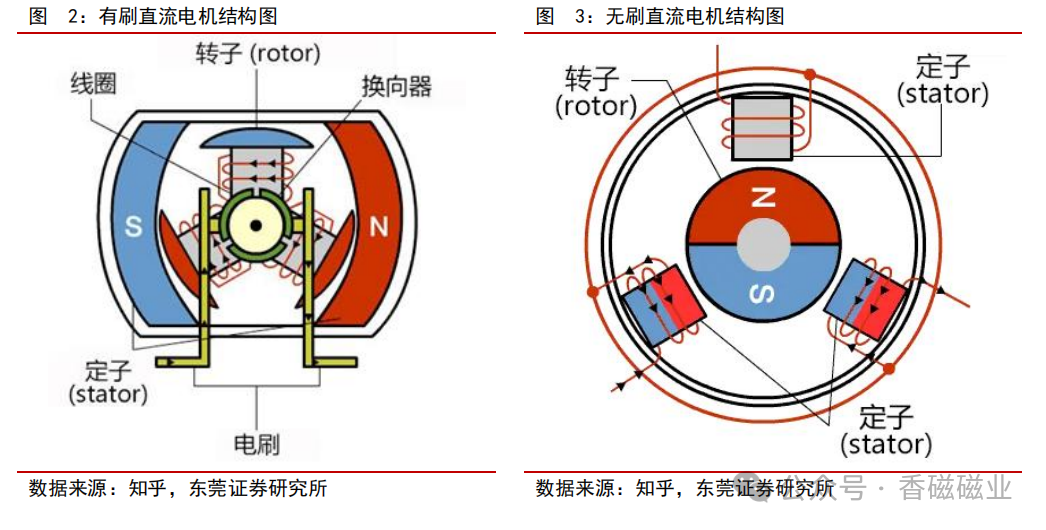

现代电机的能量转换建立在麦克斯韦方程组与洛伦兹力定律(F=qvB)的物理基石之上。直流电机通过换向器-电刷组件实现机械整流,其接触电阻导致的效率损失高达8%,这促使无刷直流电机(BLDC)采用霍尔传感器(灵敏度±0.5mT)检测转子位置,配合MOSFET桥臂实现电子换向。尽管开关损耗降至2%,驱动IC成本却上升35%,形成技术迭代的经济性博弈。

交流电机领域,三相系统的精妙之处在于空间120°对称绕组与时间120°相位差电流的耦合作用,合成旋转磁场强度达到单相的1.5倍。鼠笼转子导条的转差率(s=(ns-n)/ns)直接决定效率曲线,采用0.35mm优质硅钢片虽使铁损压至3W/kg,但材料成本激增200%。这种取舍在工业水泵领域尤为显著——某型号380V/15kW电机采用超薄硅钢后,年运行电费节省12万元,但初始采购成本增加8万元。

当电机从动力单元升级为运动控制中枢,步进电机的微步驱动技术通过1/256细分将步距角压缩至0.007°,使自动送料机的定位误差小于人类头发直径(±5μm);伺服电机则依赖23位绝对值编码器实现±0.001mm的重复定位精度,相当于在百米跑道上控制误差不超过半粒芝麻;力矩电机的直接转矩控制(DTC)算法更将扭矩波动压制在0.5%以内,为机器人关节提供类肌肉的平滑出力。政策层面,《机械行业稳增长方案》配套的37个首批立项中,中车时代电气“纳米晶合金定子”项目获资2.1亿元,目标在2025年将国产人形关节电机功率密度提升至15kW/kg。

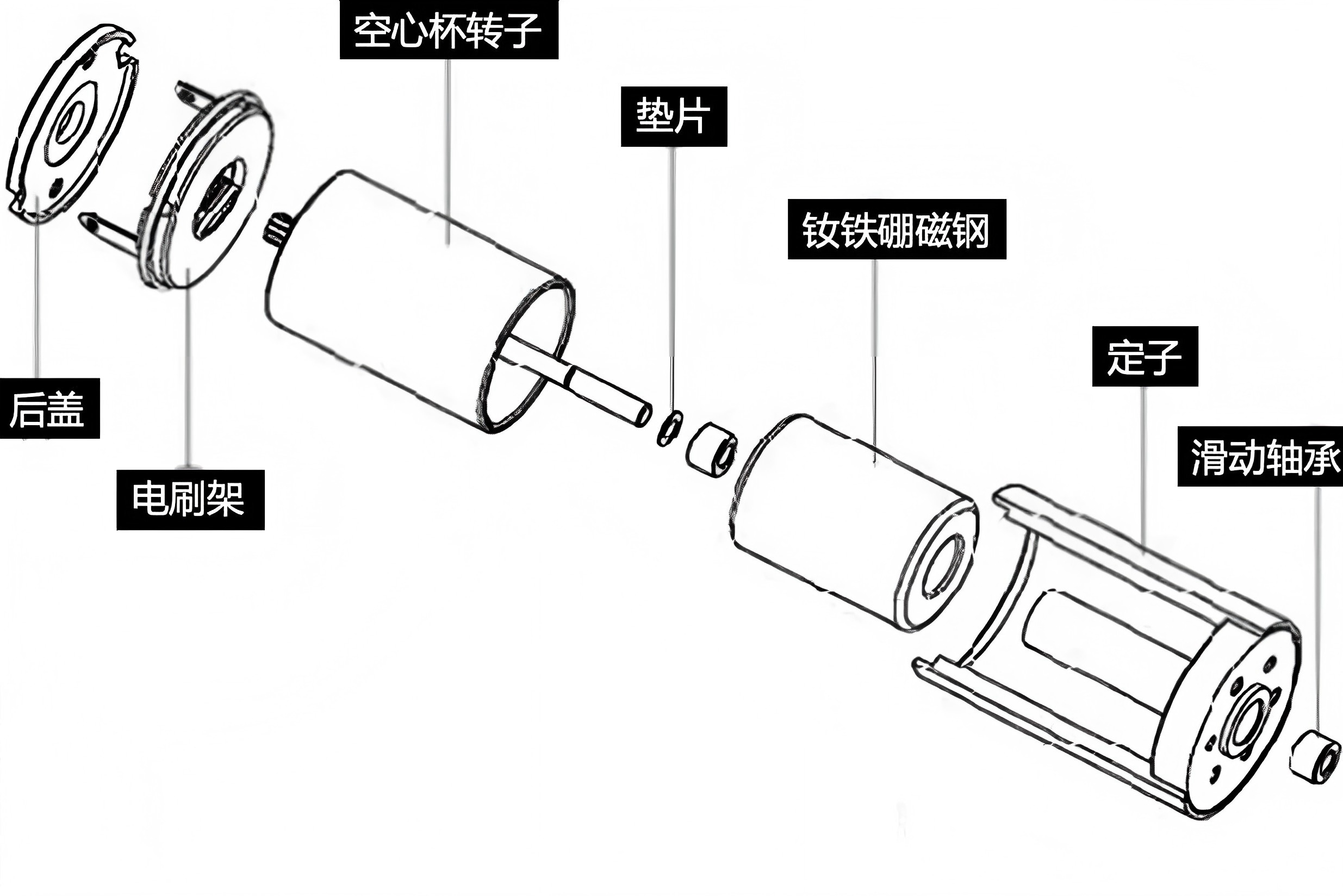

2. 空心杯电机:无铁芯架构的技术深渊

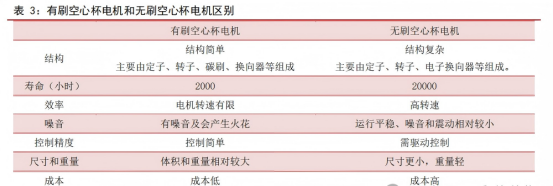

2.1 电磁拓扑与材料革命

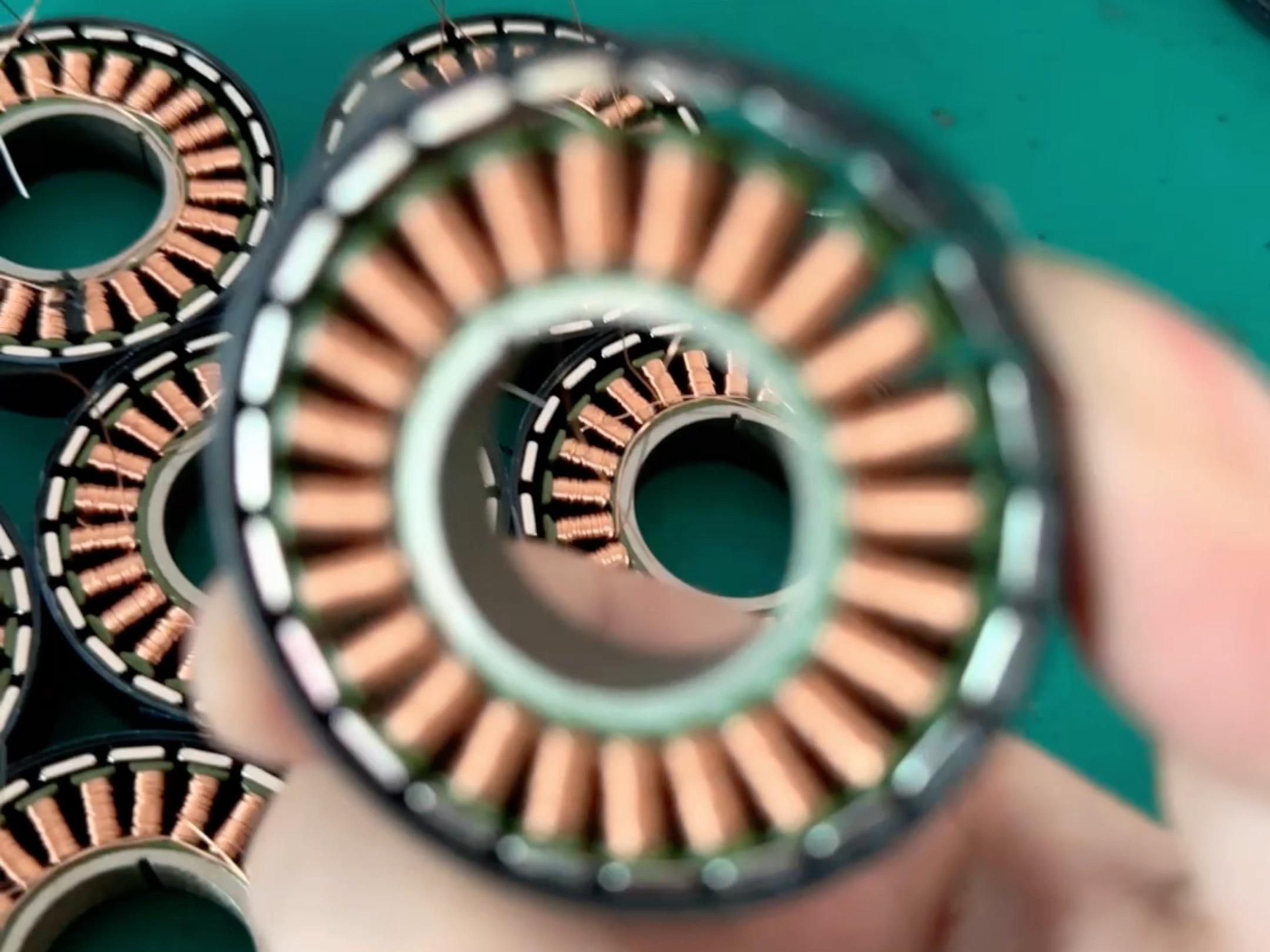

传统电机铁芯导致的涡流损耗遵循Peddy=Kf²B²t²定律——当硅钢片厚度t从0.5mm降至0.1mm,涡流损耗降低96%。空心杯电机采用聚酰亚胺骨架替代铁芯,配合径向充磁的钐钴磁体(矫顽力Hcj≥35kOe),在125℃高温环境仍保持92%磁通量。其杯形绕组需将0.1mm漆包线以55°倾角斜向缠绕300匝,张力控制需精确至±0.05N,任何偏差都将导致功率密度从400W/kg暴跌至250W/kg。

医疗器械的精密需求正驱动绕线工艺进入纳米时代:微创医疗新建的超级工厂配置激光视觉引导系统,通过每秒5000帧的高速成像实时校准线径,将公差压至±0.003mm(相当于新冠病毒直径的1/10)。这套价值2000万元的产线使手术机器人驱动电机良率从78%跃升至98%,但每台电机成本增加120元。

2.2 成本结构与市场博弈

钕铁硼永磁体在电机BOM成本占比从2020年的25%升至2023年的35%,根源在于镝铽添加比例提高(从3%到6%)以维持150℃工况下的高矫顽力。海外龙头Faulhaber通过晶界扩散技术将重稀土用量减半,但该工艺需氩气保护下的1350℃热处理,单吨成本增加15万元。中国厂商则另辟蹊径:鸣志电器开发铁氧体复合磁环(Br=0.42T),虽磁能积降低30%,但成本下降50%,成功切入仓储AGV电机市场。

人形机器人的爆发性需求正改写竞争规则:特斯拉Optimus五指灵巧手采用12台电机群控架构,单台电机需在5ms内完成0-100,000rpm加速。按波士顿动力技术白皮书披露,此类电机瞬时功率密度需突破800W/kg,这要求导线电流密度达到60A/mm²(传统电机仅30A/mm²),对散热提出极致挑战——采用微流道冷却基板后,热阻从1.2℃/W降至0.4℃/W,但制造成本增加40%。

3. 无框力矩电机:关节直驱的物理极限突破

3.1 磁路设计与热管理革命

无框力矩电机的双环架构颠覆传统传动链:内环定子采用0.2mm超薄硅钢片(铁损1.8W/kg)叠压成72槽结构,配合三相星型绕组将齿槽转矩压制在额定值的0.8%;外环转子则用3mm厚粘结钕铁硼磁环(表磁0.8T),表面镀镍层厚度需精确控制在8μm以防涡流损耗。美国科尔摩根开发的碳纤维绑扎工艺,通过60MPa张力将转矩密度推至12Nm/kg,接近人类肘关节的15Nm/kg生物极限。

热管理成为性能天花板的关键:当持续输出25Nm扭矩时,铜损(Pcu=I²R)导致绕组温升达120K。采用环氧灌封技术(导热系数5W/mK)配合铜-金刚石复合基板(导热800W/mK),可将温升压缩至45K。大族电机的实验室数据显示,在20G振动环境下,灌封胶体与绕组的界面剪切强度需>18MPa,否则将引发分层失效——这要求灌封材料黏度在25℃时保持3000cP±5%。

3.2 人形机器人的机电耦合挑战

特斯拉Optimus的28台电机配置揭示机电系统复杂性:14个旋转关节模组需匹配谐波减速器(减速比1:50),其反向间隙必须<1弧分;14个直线执行器则耦合行星滚柱丝杠(导程0.5mm),导程误差需控制在0.3μm/m。当机器人以3m/s奔跑时,膝关节电机承受300%瞬时过载,磁体工作点逼近退磁曲线拐点(Hk=0.9Hcj)。

国产替代路径在极端环境中淬炼:合泰科技为消防机器人开发的液冷电机,在100℃环境温度下仍维持500W持续散热能力,秘诀在于0.3mm微流道内乙二醇溶液的湍流换热(雷诺数Re>4000);沈阳新松的宇航级产品则通过铝镁合金封装壳体(CTE=23ppm/℃)匹配材料热膨胀,在-55℃真空环境保持扭矩波动<1.5%。

4. 技术收敛与产业爆发临界点

空心杯电机正经历检测技术革命:三轴霍尔阵列(角度误差±0.01°)结合巨磁阻传感器(分辨率0.1mT),使手术机器人持针钳可实现5μm颤动抑制。无框力矩电机则借力纳米晶软磁合金(损耗较硅钢降低85%),在特斯拉Optimus的奔跑测试中展现3ms扭矩响应速度,支撑1.5m跳跃落地时的冲击能量回收。

成本下降曲线随着量产规模陡峭化:当人形机器人年产量突破百万台,空心杯电机单价将从200元降至80元,核心在于铜线用量减少30%(斜绕工艺优化)+ 永磁体成本降低40%(镝铽减量技术);无框力矩电机则从1200元腰斩至500元,依赖硅钢片连续冲压技术(材料利用率从60%提至85%)与自动化绕线(人均产出提升5倍)。

产业奇点已在2024年显现:宇树科技H1完成空翻落地缓冲测试,其膝关节电机在15ms内输出峰值扭矩480Nm;特斯拉Optimus指尖捏合力控制达0.1N精度,相当于捏住鸡蛋而不破裂。据麦肯锡测算,当中国在人形机器人领域实现70%国产化率时,两类电机将共同撬动每年3800亿元市场,彻底撕裂海外企业维持十年的技术铁幕。

更多资讯

微信:13802232914

邮箱:jimmy.tang@shtongpu.com

地址:江苏省南通市海门区滨江街道滨港大道2699号内63号楼

扫一扫 关注亿控智装备