AGV多车联动技术:重塑工业物流的智能搬运引擎

发布时间:

2025-06-06

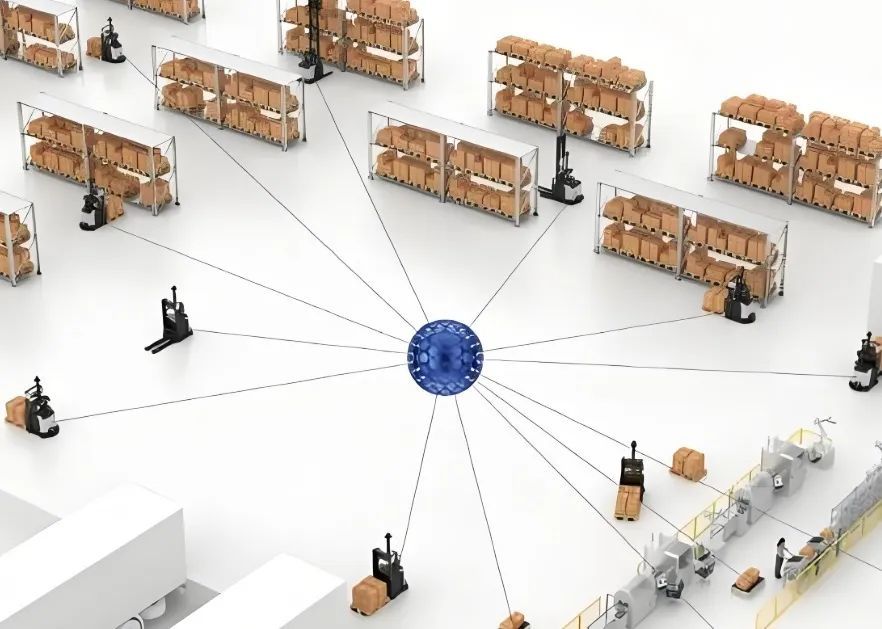

在智能制造与物流自动化浪潮中,大尺寸、重载物料的搬运难题始终制约着生产效率的提升。AGV多车联动技术以创新性的协同作业模式,结合智能调度、高精度定位与实时通信,正成为破解这一难题的核心方案,显著提升了工业场景的生产效率与柔性化水平,充分彰显其在智能制造中的核心价值。

01. 技术原理与核心优势:深度协同的智能系统

智能协同架构:分布式决策与控制

AGV多车联动系统绝非简单的车辆组合,而是一个精密的分布式智能体网络。系统通常由一台主车(承担指令中枢角色)与多台从车(作为执行单元)组成,通过中央调度系统、高速通信模块(如5G URLLC、工业Wi-Fi 6)及先进的协同控制算法(如模型预测控制MPC、一致性算法)实现动态任务分配与实时路径规划。主车接收上层MES/WMS指令后,依据物料特性、车辆状态、路径拥堵情况,将任务智能分解并下发。从车并非被动执行,而是基于共享的环境感知数据(如激光SLAM地图、视觉信息)和主车指令,通过局部控制器实时微调速度、方向与间距,确保毫米级的同步精度(通常可达±10mm),实现如“巨人之手”般的整体协调运动。

高精度与柔性化设计:稳定可靠的关键基石

多源融合定位: 系统融合激光SLAM(即时定位与地图构建)、视觉特征识别(如二维码、AprilTag)、高精度惯性测量单元(IMU)及轮式编码器数据,构建多重冗余定位体系。通过卡尔曼滤波或粒子滤波算法进行数据融合,实现多车位置的实时高精度(毫米级)校准与全局姿态同步,即使在GPS拒止的室内环境或动态干扰下也能保持稳定。

创新物理连接与姿态协调: 针对重载、大尺寸物料,系统采用多种柔性连接机制。液压自动对接机构可精确锁紧并传递强大推力/拉力;非接触式气膜喷气装置则在重载平台下方形成均匀气垫,大幅降低摩擦阻力,实现“悬浮”搬运;先进的六自由度(6-DoF)运动补偿算法确保多车组在复杂路面(如坡度、不平整)行进时,物料平台始终保持水平稳定,防止重心偏移导致倾覆。

多层次安全冗余: 系统具备单机独立运行能力,主车故障时预设从车可接管控制权。多重传感器防护机制(如360°安全激光扫描仪、防撞触边、急停按钮)构建立体防护网。安全PLC实现硬件级的安全回路,确保任何单点故障均能触发安全停车,保障人、机、料安全。

高效资源利用与系统弹性

系统核心优势在于其卓越的弹性与兼容性:

动态规模调整: 基于任务负载和产能波动(如订单高峰/低谷),系统可灵活在线增减AGV数量,实现资源的按需分配,显著降低闲置成本。

多品牌异构集成: 通过采用标准通信协议(如VDA5050, MassRobotics AMR Interop)和开放式API接口,中央调度系统可实现对不同品牌、型号AGV的混合调度与管理,彻底打破“信息孤岛”,保护企业既有投资,最大化设备利用率。

02. 解决的核心痛点:超越传统搬运的局限

传统搬运方式的桎梏

效率瓶颈突出: 天车、轨道车等设备依赖固定路径和人工操作,搬运速度慢、等待时间长,且对厂房高度、承重结构有严苛要求,灵活性极差。

柔性严重不足: 产线调整或产品换型时,传统设备往往需要耗时费力的物理改造(如重铺轨道、调整工装),调整成本高昂,难以适应小批量、多品种的柔性生产需求。

复杂工况下的刚需

超大型、异形物料搬运: 航空航天(卫星舱体、飞机机翼/机身段)、轨道交通(车体、转向架)、风电(叶片、塔筒)、重型机械(大型压力容器、机床底座)等领域,部件尺寸常超20米,重量达数十至数百吨,且重心分布复杂。传统设备难以确保搬运过程的平稳性、精度与安全性。

复杂场景适应性: 要求搬运系统无缝衔接室内车间、室外堆场、不同楼层(通过升降机联动)、甚至存在临时障碍物的动态环境,对导航、通信、控制提出极高要求。

03. 应用场景与典型案例:赋能核心产业升级

轨道交通制造:柔性产线的基石

挑战: 多车型共线生产时,传统固定辊道或输送线切换工装耗时长达数小时,严重制约效率。

AGV解决方案: 采用双车联动背负式AGV。车辆底盘和车体总成的转运完全由AGV组完成。系统根据生产序列指令,自动调度AGV组到达指定工位,精准顶升、背负物料,并沿最优路径运送到下一装配站。工装切换仅需软件配置,实现“零物理换线时间”。例如,中国中车某基地应用此方案,车体转运效率提升40%以上,换型时间降至分钟级。

跨车间/厂区物流: 大型轨道车辆工厂中,AGV多车联动系统成为连接转向架车间、车体焊装线、涂装线、总装线的核心物流纽带,实现大型部件的高效、精准跨区域转运。

航空航天制造:精密的“空中搬运手”

挑战: 卫星精密舱体、飞机复合材料机翼/机身段等,价值高昂、结构脆弱、对搬运平稳性要求苛刻(防微振、防变形),且尺寸超大、重心易偏。

AGV解决方案: 应用多车(常为4车或以上)联动顶升式AGV平台。平台集成高精度调平与减振系统。AGV组通过激光和视觉实时感知舱体/部件支撑点位置,协同控制各点升降高度与力度,确保负载均匀分布,避免应力集中。气膜技术辅助移动,实现超平稳、“无感”搬运。波音、空客及中国商飞等均已在其先进脉动生产线中大规模应用此类系统搬运飞机大部件,保障了极高的装配精度和生产节拍。

柔性装配支持: AGV组可自由移动至不同装配站位,支持飞机总装的柔性化、模块化推进,显著缩短总装周期。

重载装备与商用车制造:力量与柔性的结合

挑战: 重型压力容器、发电设备部件、矿用卡车车架等重达百吨;商用车多品种混线生产要求物流高度柔性。

AGV解决方案:

重载搬运: 采用多台大吨位(如50-100吨级)全向AGV组。通过液压联动和强劲驱动,协同搬运数百吨的重型部件。路径规划确保避开承重薄弱区域。例如,上海振华重工利用多台重型AGV联动搬运巨型港口机械部件。

混线装配: 在商用车总装线,双车联动AGV 背负底盘或驾驶室,依据不同车型的装配工艺要求,将底盘精准输送至对应工位,并与车身合装线精确同步。一汽解放、福田戴姆勒等企业应用此方案,成功实现多平台、多车型的高效混流生产,大幅提升产线柔性。

04. 未来展望:工业4.0的智能物流核心

AGV多车联动技术以其高效、精准、柔性、安全的核心特性,正在深刻重塑智能制造的物流体系。从汽车混线生产的高效节拍保障,到百吨级重载部件的平稳迁移,再到跨品牌设备资源的统一调度,其应用已成为企业提升核心竞争力的关键。

未来,技术迭代将持续深化:

AI深度赋能: AI将更深入应用于预测性维护(预判车辆故障)、动态路径优化(实时避障与拥堵疏导)、智能任务分配(多目标优化)。

感知与决策升级: 车路协同(V2X)、环境智能感知(多传感器融合)将提升复杂动态场景下的适应能力。

集群智能演进: 向更去中心化的集群智能发展,AGV个体具备更强自主协同决策能力。

可以预见,AGV多车联动技术将超越单一的搬运功能,进化成为工业4.0时代连接物理世界与数字孪生、驱动生产流程高度柔性化与智能化的核心“智能搬运引擎”。当数十台AGV如精密齿轮般协同运转,在无尘车间搬运卫星舱体或在重型工厂托举百吨构件,其展现的不仅是力量的聚合,更是工业智能在复杂场景中的终极表达——以无形算法驾驭有形巨物,以柔性协作重塑生产边界,最终推动制造业向“无人化、自适应、零浪费”的未来持续演进。

更多资讯

微信:13802232914

邮箱:jimmy.tang@shtongpu.com

地址:江苏省南通市海门区滨江街道滨港大道2699号内63号楼

扫一扫 关注亿控智装备